Dans le secteur industriel, la précision et la productivité sont devenues des exigences incontournables. Les fraiseuses CNC industrielles incarnent cette évolution technologique majeure en offrant un usinage performant, automatisé et parfaitement maîtrisé. Ces machines-outils ultramodernes permettent d’obtenir des pièces aux tolérances serrées tout en optimisant les temps de cycle, grâce à une technologie CNC toujours plus aboutie. Face à la multitude d’options disponibles en 2026, choisir la meilleure fraiseuse CNC pour votre production industrielle nécessite une compréhension approfondie des caractéristiques techniques, des applications spécifiques et des innovations récentes. Ce guide complet vous accompagne dans ce choix stratégique, en explorant les différents types de machines, leurs fonctionnalités clés, les matériaux usinés, ainsi que les meilleures pratiques en matière de maintenance CNC.

Que vous soyez un fabricant expérimenté ou un nouvel investisseur dans l’équipement industriel, il est essentiel d’appréhender les spécificités des fraiseuses CNC, notamment les différences entre les technologies 3, 4 et 5 axes, ainsi que la compatibilité logicielle et les solutions d’automatisation. De nombreuses industries bénéficient aujourd’hui de ces machines, de l’aérospatiale à la mécanique de précision, en passant par la fabrication d’outils et la menuiserie industrielle. Chaque domaine impose ses contraintes de qualité, de cadence et de robustesse, transformant la fraiseuse CNC en pièce maîtresse de la chaîne de production. En 2026, l’intégration des données via le cloud et les améliorations de maintenance CNC intelligentes renforcent encore leur apport, permettant une meilleure gestion des temps d’arrêt et une optimisation continue du processus d’usinage.

Dans un environnement où l’automatisation et la digitalisation structurent l’industrie 4.0, la maîtrise du choix machine est une véritable clé pour atteindre des performances industrielles élevées. Ce guide vous révèle les critères essentiels à prendre en compte, vous éclaire sur les dernières innovations et vous propose des comparatifs détaillés afin d’aider à orienter votre investissement. De la puissance de broche aux dispositifs de refroidissement, en passant par les capacités multi-axes et les logiciels de contrôle, chaque aspect compte pour gagner en précision, réduire les coûts de production et garantir la pérennité de votre atelier. Les exemples concrets et les tableaux comparatifs inclus vous permettront de visualiser rapidement les options les plus adaptées à vos besoins spécifiques.

Enfin, les tendances futures vont au-delà des performances conventionnelles pour intégrer l’intelligence artificielle, les machines hybrides combinant fraisage et impression 3D, ainsi que des contrôleurs plus intuitifs. Ces évolutions promettent de révolutionner l’usinage traditionnel, offrant ainsi aux industriels une agilité et une flexibilité inédites. S’immerger dans cet univers de technologie CNC avancée est incontournable pour tous ceux qui souhaitent transformer leur production industrielle en 2026.

En bref :

- La fraiseuse CNC est un outil essentiel pour l’usinage de précision et la production industrielle automatisée.

- Le choix machine doit intégrer des critères techniques comme la puissance de broche, les axes de déplacement et la compatibilité logicielle.

- La fabrication soustractive guidée par G-code assure une précision et une répétabilité optimales dans l’usinage.

- Les matériaux usinés vont de l’aluminium aux métaux difficiles comme le titane, exigeant une machine adaptée.

- Les tendances en 2026 incluent l’IA pour l’optimisation des trajectoires et l’intégration cloud pour la maintenance CNC.

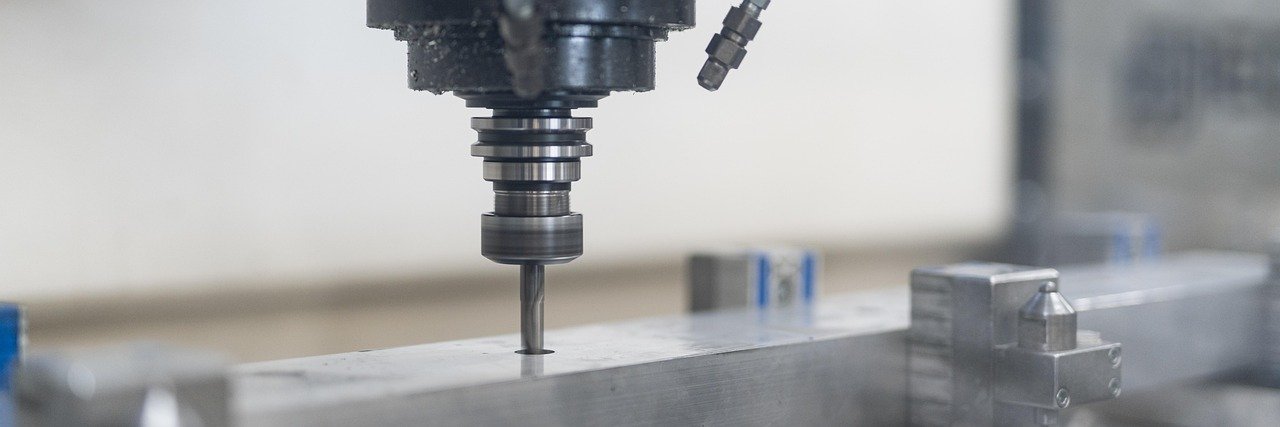

Fonctionnement et composants clés d’une fraiseuse CNC industrielle pour un usinage précis

Une fraiseuse CNC industrielle est une machine-outil pilotée par ordinateur, qui applique un procédé de fabrication soustractive pour transformer un bloc de matière brute en pièce finie. Ce procédé consiste à enlever petit à petit la matière en excès à l’aide d’un outil rotatif, la fraise.

La technique repose sur le contrôle précis des mouvements de la fraise sur plusieurs axes, selon un programme informatique codé en G-code. Ce langage commande chaque déplacement, vitesse d’avance, profondeur de coupe et changement d’outil, garantissant ainsi une exécution fidèle aux plans CAO. Chaque instruction est décodée par le contrôleur CNC, véritable cerveau de la machine, qui synchronise l’action des moteurs sur les axes X, Y, Z, et parfois supplémentaires.

Les composants essentiels de la machine industrielle

| Composant | Fonction |

|---|---|

| Châssis | Assure la rigidité nécessaire pour des coupes stables et précises |

| Broche | Maintient et fait tourner l’outil de coupe à vitesse variable |

| Axes (X, Y, Z) | Permettent le déplacement contrôlé de la fraise dans l’espace tridimensionnel |

| Contrôleur CNC | Interprète le G-code et coordonne le mouvement des axes et la vitesse de la broche |

| Changeur d’outils automatisé | Permet d’alterner rapidement entre différents types de fraises selon les opérations |

| Système de refroidissement | Évite la surchauffe des outils et de la pièce pour préserver la qualité de coupe |

Contrairement à d’autres procédés CNC comme le tournage ou la découpe laser, le fraisage CNC se distingue par sa capacité à créer des formes volumineuses et complexes grâce à des mouvements multi-axes coordonnés. Sa précision le rend incontournable pour la fabrication de prototypes et de pièces industrielles de haute qualité, en garantissant une répétabilité idéale sur des séries longues.

Le fraisage repose également sur une parfaite maîtrise du G-code, un langage de programmation standardisé en usinage assisté par ordinateur. Chaque instruction du type G01 X10 Y20 Z-5 F100 précise un mouvement linéaire vers des coordonnées définies, avec une vitesse d’avance contrôlée. Comprendre cette logique est indispensable pour ajuster le programme et optimiser les performances de la machine.

Dans le contexte industriel, cette maîtrise permet non seulement d’assurer une grande précision, mais aussi d’améliorer l’automatisation de la production. Par exemple, un opérateur peut planifier des cycles complets incluant des changements d’outils automatiques, limitant ainsi les arrêts et améliorant le rendement.

Différents types de fraiseuses CNC industrielles et leurs applications spécifiques

Les fraiseuses CNC se déclinent principalement selon leur orientation, leur nombre d’axes de mouvement et leur taille. Le choix du type adéquat se fait en fonction du type d’usinage requis, du matériau à travailler, et des contraintes en termes d’espace et de budget.

Classification par orientation de broche

Les fraiseuses se partagent généralement en deux catégories majeures : verticales et horizontales.

- Fraiseuses verticales (VMC) : La broche est disposée verticalement, favorisant la polyvalence et la facilité d’intégration dans un atelier. Elles conviennent bien aux tâches classiques, notamment les usinages 2D et 3D, ainsi qu’aux pièces de taille moyenne. Par contre, leurs performances peuvent être limitées pour des coupes lourdes ou le fraisage de cavités profondes.

- Fraiseuses horizontales (HMC) : Avec une broche orientée horizontalement, elles excellent dans l’usinage de cavités profondes et permettent souvent un usinage multi-faces sans repositionnement de la pièce. Leur capacité à évacuer efficacement les copeaux optimise la productivité, bien que leur coût et leur encombrement soient plus importants.

Nombre d’axes et impact sur la complexité des pièces usinées

La classification par axes est fondamentale dans le choix machine car elle détermine la complexité des opérations réalisables.

- 3 axes : Le standard dans l’industrie, avec déplacements simples en X, Y et Z. Cette configuration est adaptée à de nombreuses applications classiques et à la majorité des pièces 2D ou prismatiques.

- 4 axes : Intègre un axe rotatif, généralement la table, facilitant l’usinage multi-face en une seule installation et réduisant les erreurs liées au repositionnement.

- 5 axes : Combine deux axes supplémentaires associés à la rotation/inclinaison de la tête ou de la table, ce qui permet d’atteindre des zones complexes et de réduire le nombre de setups. Les industries comme l’aéronautique et la fabrication de moules bénéficient grandement de cette technologie bien qu’elle nécessite un contrôle CNC avancé et une expertise accrue.

Pour mieux appréhender la différence entre les fraiseuses à 3 et 5 axes, consultez notre article détaillé sur les fraiseuses CNC vs 5 axes, qui analyse les situations d’utilisation propres à chaque type.

Tailles et constructions selon les besoins

Les machines se déclinent aussi en trois grandes catégories, qui couvrent un large spectre d’utilisations :

- Fraiseuses compactes de bureau : Idéales pour le prototypage, l’enseignement ou les amateurs éclairés, elles sont limitées en puissance et espace de travail mais se révèlent accessibles et maniables.

- Machines prosumer et industrielles légères : Offrant un bon compromis entre coût et performances, elles desservent les ateliers de fabrication artisanale ou de petite production industrielle.

- Fraiseuses industrielles lourdes : Concentrées sur la production en série, dotées de structures robustes en fonte, hautes puissances de broche, grands volumes d’usinage et systèmes automatisés complexes.

Ce choix impacte directement la productivité, la capacité à travailler certains métaux difficiles comme le titane et l’Inconel, ainsi que la longévité de votre investissement industriel.

Caractéristiques techniques indispensables pour optimiser votre production industrielle

Au-delà de l’orientation et des axes, plusieurs spécifications techniques affectent la performance globale et la rentabilité de la fraiseuse CNC en atelier.

Puissance et vitesse de broche

La puissance du moteur et la vitesse maximale de rotation déterminent la capacité à travailler des matériaux variés. En production industrielle, la puissance varie généralement entre 1 et 30 kW, avec des vitesses pouvant atteindre 24 000 tours par minute, notamment pour le fraisage à grande vitesse.

Dimensions de déplacement

Les limites de courses sur les axes XYZ définissent la taille maximale des pièces réalisables. Par exemple, une machine classique pour des pièces moyennes propose une enveloppe de travail de 600 x 600 x 600 mm, tandis que les modèles industriels peuvent dépasser plusieurs mètres dans chaque direction.

Rigidité et matériau du cadre

La structure influence directement la précision et la stabilité d’usinage. Le choix classique est la fonte pour son amortissement des vibrations, mais d’autres matériaux comme l’acier soudé ou les composites avancés sont utilisés pour réduire poids et déformations thermiques.

Capacity de changeur d’outils

Sur les machines industrielles, les changeurs automatiques peuvent contenir plusieurs dizaines d’outils, assurant une automatisation poussée. Cela permet d’effectuer plusieurs opérations dans une même séquence sans intervention humaine, limitant ainsi les interruptions et les erreurs.

| Spécification | Importance en production industrielle | Exemple typique |

|---|---|---|

| Puissance de broche | Cruciale pour les matériaux difficiles | 15 kW pour acier inoxydable et titane |

| Vitesse maximale | Optimise les temps de cycle | 24 000 tr/min dans l’usinage léger |

| Dimensions des déplacements | Détermine la taille des pièces usinables | 1200 x 1200 x 800 mm pour grande pièce |

| Changeur d’outils | Automatisation et flexibilité des opérations | 24 outils pour production multi-opérations |

| Contrôleur & logiciel | Garantit la précision et la simplicité d’intégration | FANUC, Siemens, Haas avec interface intuitive |

Une sélection minutieuse en fonction de ces critères vous permettra d’adapter votre machine à la nature de vos produits et de garantir une production rentable et qualitative.

Matériaux usinés et choix des outils adaptés dans l’usinage industriel

Un autre facteur déterminant lors du choix d’une fraiseuse CNC industrielle est la nature des matériaux à usiner. Les caractéristiques du matériau influencent directement la configuration de la machine, les réglages opératoires et la sélection des outils.

Fourchette des matériaux courants

- Aluminium 6061 et 7075 : Alliages légers et faciles à usiner, très prisés en conception industrielle pour leur combinaison de résistance et travailabilité. Idéal pour les ateliers souhaitant produire rapidement des pièces complexes.

- Acier et acier inoxydable : Nécessitent une machine très rigide et une puissance élevée pour garantir une sculpture précise sans vibrations qui dégradent la qualité. L’utilisation de liquides de refroidissement est essentielle pour éviter la surchauffe.

- Titane et Inconel : Matériaux très durs, utilisés dans l’aérospatiale et le médical. Usiner ces métaux requiert une machine CNC industrielle robuste ainsi que des outils en carbure ou revêtus haute résistance. Les paramètres d’usinage doivent être optimisés pour ne pas user prématurément les outils.

- Plastiques, bois, composites : Faciles à fraiser mais demandent un contrôle précis des vitesses pour éviter les déformations ou les délaminations. Ils sont souvent choisis pour des prototypes ou des pièces fonctionnelles légères.

Importance du choix des outils de coupe

Les fraises en carbure revêtues sont généralement préférées pour la performance et la longévité sur les métaux. Pour les composites, les outils en acier rapide ou diamant sont recommandés pour préserver la qualité de coupe et limiter l’usure.

Le bon choix outillage impacte non seulement la qualité de finition mais aussi le temps de cycle, un facteur clé dans une production industrielle optimisée. Pour approfondir, un focus sur la différence entre fraiseuses CNC 3 et 5 axes reste utile pour ceux qui veulent maximiser la qualité sur des pièces complexes (détails et comparatifs).

Sécurité, maintenance CNC et meilleures pratiques en atelier industriel

La sécurité en atelier est un paramètre primordial où la technologie CNC offre des avancées remarquables. Malgré la forte automatisation, le respect de certaines règles est impératif pour prévenir les accidents.

- Équipements de protection individuelle : Lunettes, gants adaptés, protections auditives sont indispensables pour éviter blessures dues aux copeaux et au bruit intense.

- Arrêts d’urgence accessibles : Chaque poste de fraisage doit comporter un bouton d’arrêt facilement accessible pour interrompre la machine immédiatement.

- Fixation sécurisée des pièces : L’usage d’étaux ou dispositifs de serrage garantit la stabilité de la pièce, évitant les déplacements brusques susceptibles de provoquer des accidents ou des erreurs d’usinage.

- Bonne gestion des copeaux et débris : Les protections, brosses et aspirateurs facilitent un environnement de travail propre et sûr.

- Maintenance régulière : La maintenance CNC, incluant la lubrification, inspection des composants et calibrage, est essentielle pour garantir durabilité et constance des performances. La surveillance connectée via cloud permet de prévenir des pannes et optimiser la productivité.

En appliquant ces meilleures pratiques, vous assurez la pérennité de votre machine industrielle et la sécurité de votre équipe, tout en maintenant des standards élevés de qualité et productivité pour votre production industrielle.